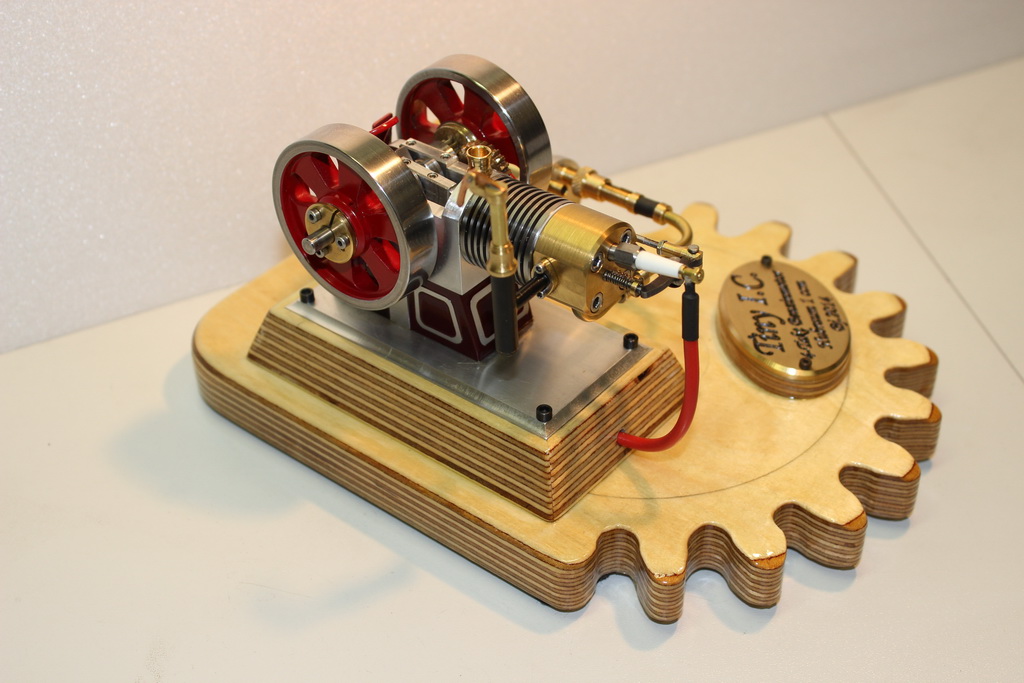

Der Tiny IC Motor

Diesen Mini Motor habe ich wieder mal beim stöbern in einem amerikanischen Forum im Internet gefunden. Die Ursprungsversion dieses Motors von "putputman" entworfen, hatte einen Wasserkasten zur Kühlung wie die früheren Stationärmotoren. Der Kolben war der Einfachheit halber mit einem Gummi O-ring als Ersatz für den Kolbenring ausgestattet. Der Motor hatte keinerlei Drehzahlregelung und lief mit sehr hohen Drehzahlen. Das hat mir natürlich so nicht gefallen. Im Verlauf der Diskussion im Forum hat sich ein weiterer Amerikaner eingeklinkt und seine Version des Motors vorgestellt. Die entsprach in jeder Hinsicht auch meinen Vorstellungen und schon stand der Entschluss fest. So werde ich den auch bauen!

Der Motor hatte keinerlei Drehzahlregelung und lief mit sehr hohen Drehzahlen. Das hat mir natürlich so nicht gefallen. Im Verlauf der Diskussion im Forum hat sich ein weiterer Amerikaner eingeklinkt und seine Version des Motors vorgestellt. Die entsprach in jeder Hinsicht auch meinen Vorstellungen und schon stand der Entschluss fest. So werde ich den auch bauen!

Hier mein Bericht zum Bau.

Einzylinder 4-Takt Benzinmotor. Der Hubraum beträgt weniger als 1 ccm. Schwungraddurchmesser (laut Plan) 44mm, Kolbendurchmesser knapp 10 mm, Hub 13 mm, Ventiltellerdurchmesser 4 mm.

Das wird eine ganz neue Herausforderung, denn je kleiner, desto kniffliger ist das ganze zu bauen. Zunächst habe ich mir den Plan in Zollmaßen auf "putputman`s" Homepage heruntergeladen und die Hauptabmessungen auf metrisch umgerechnet. Im weiteren Verlauf habe ich mich nur an den Fotos aus dem Forum orientiert und damit meinen Motor gebaut. Meiner sollte Luftkühlung haben und zum Schluss eine Hit`n Miss Steuerung bekommen. Die Hit`n Miss Steuerung wurde mittlerweile verworfen, weil der Motor mit einem Benzinverdampfer Tank betrieben wird. Damit lässt sich die Drehzahl durch verändern des Gasgemisches recht gut regeln und drosseln.

Der Plan sieht an dieser Stelle einfach eine schräge Gewindebohrung in der Nabe mit einer Madenschraube vor. Damit läuft ein Schwungrad aber nie richtig rund. Es wird immer einen Axial oder Radialschlag haben, wenn auch nur minimal. Der Aufwand zur Herstellung einer Klemmkonusnabe ist deutlich höher aber er lohnt sich. Der Konus wird mit drei M2 Schrauben angezogen und hat zwei weitere Gewindebohrungen, in die Abdrückschrauben eingesetzt werden können, falls der Konus beim öffnen mal nicht von alleine aufgeht. Die Schwungräder wurden aus einer 52mm Stange Gusseisen gedreht und zwar die Kontur und die 14mm Nabenbohrung, die den Klemmkonus aufnimmt und dann auf der CNC Fräse die Ausschnitte gefräst die dann die Speichen formen. Jetzt wird die Messingnabe mit Loctite 648 eingeklebt und dann das Rad am Umfang eingespannt und die Nabe plangedreht und für den Kurbelwellendurchmesser gebohrt. In der gleichen Aufspannung jetzt den Innenkonus drehen und dann gleich mit der selben Einstellung des Quersupports den Klemmkonus anfertigen. Jetzt noch die Gewindebohrungen anbringen und fertig ist die Klemmung.

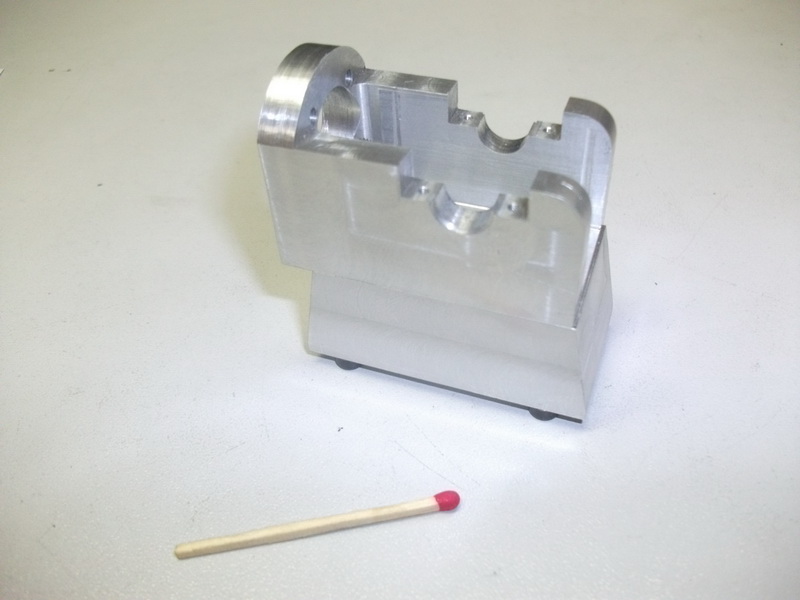

Der Plan sieht an dieser Stelle einfach eine schräge Gewindebohrung in der Nabe mit einer Madenschraube vor. Damit läuft ein Schwungrad aber nie richtig rund. Es wird immer einen Axial oder Radialschlag haben, wenn auch nur minimal. Der Aufwand zur Herstellung einer Klemmkonusnabe ist deutlich höher aber er lohnt sich. Der Konus wird mit drei M2 Schrauben angezogen und hat zwei weitere Gewindebohrungen, in die Abdrückschrauben eingesetzt werden können, falls der Konus beim öffnen mal nicht von alleine aufgeht. Die Schwungräder wurden aus einer 52mm Stange Gusseisen gedreht und zwar die Kontur und die 14mm Nabenbohrung, die den Klemmkonus aufnimmt und dann auf der CNC Fräse die Ausschnitte gefräst die dann die Speichen formen. Jetzt wird die Messingnabe mit Loctite 648 eingeklebt und dann das Rad am Umfang eingespannt und die Nabe plangedreht und für den Kurbelwellendurchmesser gebohrt. In der gleichen Aufspannung jetzt den Innenkonus drehen und dann gleich mit der selben Einstellung des Quersupports den Klemmkonus anfertigen. Jetzt noch die Gewindebohrungen anbringen und fertig ist die Klemmung. Der Rahmen oder das Gehäuse des Motors wird aus einem Aluminiumblock herausgefräst. Ich habe die Hauptabmessungen aus dem Plan entnommen, in metrisch umgerechnet und dann auf oder abgerundet um glatte Maße zu bekommen. Da meiner eine Luftkühlung haben soll, ist der Wasserkasten komplett entfallen.  Den Unterbau habe ich nicht wie im Plan vorgesehen als Tank ausgeführt, sondern als massiven Block belassen. Der Motor soll später mit einem Benzin Verdampfer aus Glas betrieben werden und nicht mit einem herkömmlichen Vergaser und flüssigem Benzin. Die Gründe dafür nenne ich später wenn es um den Bau des Verdampfers geht. Der Zylinder wird mit vier 45mm langen M3 Schrauben und dem Kopf zusammen an den Rahmen geschraubt.

Den Unterbau habe ich nicht wie im Plan vorgesehen als Tank ausgeführt, sondern als massiven Block belassen. Der Motor soll später mit einem Benzin Verdampfer aus Glas betrieben werden und nicht mit einem herkömmlichen Vergaser und flüssigem Benzin. Die Gründe dafür nenne ich später wenn es um den Bau des Verdampfers geht. Der Zylinder wird mit vier 45mm langen M3 Schrauben und dem Kopf zusammen an den Rahmen geschraubt.

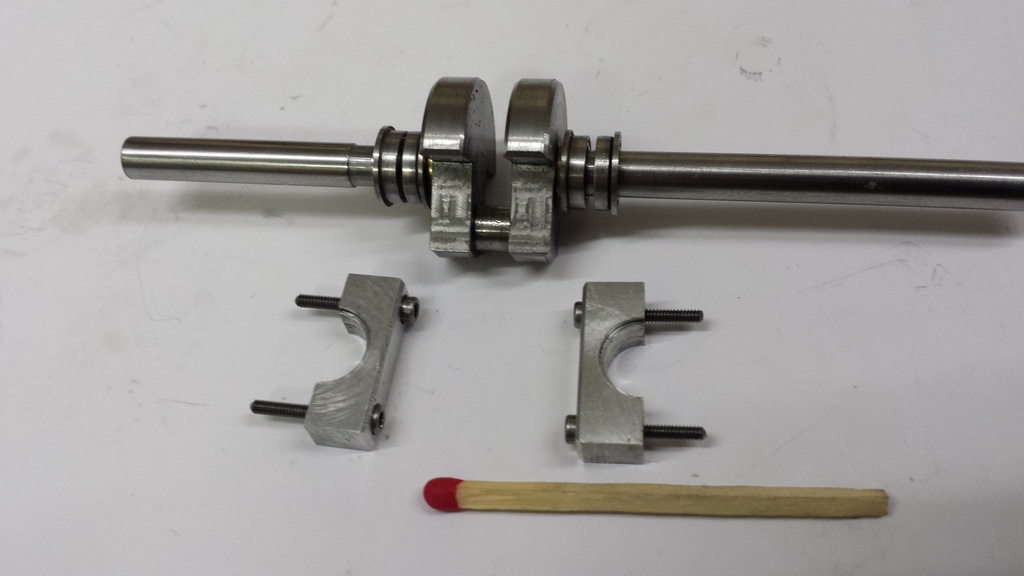

Die Kurbelwelle ist nicht aus einem Stück gedreht, sondern aus mehreren Teilen zusammengebaut. Zunächst habe ich die Kurbelwangen aus Automatenstahl vorgedreht und gefräst und dann die Welle sowie den Kurbelzapfen aus 5mm Silberstahl zusammengebaut.  Die Teile werden mit dem bewährten Loctite 648 Metallkleber geklebt und anschließend mit einem 2mm Silberstahl quer durch die Wange und die Welle verstiftet. Der Stift wird auch eingeklebt. Vermutlich ist das verstiften bei diesen kleinen Motoren nicht mal notwendig. Der Kleber alleine würde die auftretenden Belastungen locker aushalten. Jetzt werden die Kurbelwangen überdreht und angefast und die überstehenden Stiftenden verschwinden dadurch.

Die Teile werden mit dem bewährten Loctite 648 Metallkleber geklebt und anschließend mit einem 2mm Silberstahl quer durch die Wange und die Welle verstiftet. Der Stift wird auch eingeklebt. Vermutlich ist das verstiften bei diesen kleinen Motoren nicht mal notwendig. Der Kleber alleine würde die auftretenden Belastungen locker aushalten. Jetzt werden die Kurbelwangen überdreht und angefast und die überstehenden Stiftenden verschwinden dadurch.  Zum Schluss muss noch das Wellenmittelteil rausgesägt und die überstehenden Enden der Welle sowie des Hubzapfens müssen plangefräst werden. Das winzige Pleuel besteht aus zwei Teilen und ist aus hochfestem Flugzeugaluminium. Die beiden Teile werden mit M1,6 er Schrauben zusammengehalten.

Zum Schluss muss noch das Wellenmittelteil rausgesägt und die überstehenden Enden der Welle sowie des Hubzapfens müssen plangefräst werden. Das winzige Pleuel besteht aus zwei Teilen und ist aus hochfestem Flugzeugaluminium. Die beiden Teile werden mit M1,6 er Schrauben zusammengehalten.

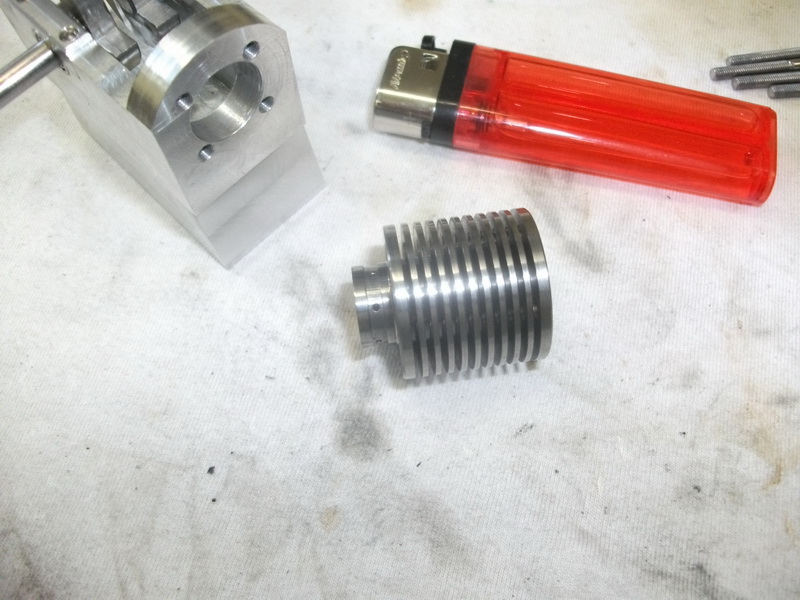

Der Zylinder ist ein einfaches Drehteil und wird aus einer 30 mm Graugussstange gedreht. Die 10 Kühlrippen sind mit einem 1,1mm Abstechstahl eingestochen. Die Innenbohrung wurde auf Untermass 9,7 mm gebohrt und auf 10 H7 gerieben.  Dann mit einem verstellbaren Läppdorn auf das Endmass von 10,04 mm geläppt. Der Kolben ist auch aus Grauguss und hat anstatt Kolbenringen, die bei so kleinem Durchmesser einfach nicht mehr zu fertigen sind, drei feine Einstiche von jeweils 0,1 mm tiefe und breite als Ölnut. Der Kolben wird zunächst auf ca. 10,04 mm feingedreht und dann mit viel Geduld und 1000er Nassschleifpapier solange in der selben einspannung bearbeitet, bis er gerade so in den Zylinder passt ohne zu klemmen. Bei mir waren das 3/100 mm Unterschied. Mein Kolben hat also 10,01 mm Durchmesser. Der Kolbenbolzen wird nicht befestigt und bleibt frei gleitend in der Bohrung.

Dann mit einem verstellbaren Läppdorn auf das Endmass von 10,04 mm geläppt. Der Kolben ist auch aus Grauguss und hat anstatt Kolbenringen, die bei so kleinem Durchmesser einfach nicht mehr zu fertigen sind, drei feine Einstiche von jeweils 0,1 mm tiefe und breite als Ölnut. Der Kolben wird zunächst auf ca. 10,04 mm feingedreht und dann mit viel Geduld und 1000er Nassschleifpapier solange in der selben einspannung bearbeitet, bis er gerade so in den Zylinder passt ohne zu klemmen. Bei mir waren das 3/100 mm Unterschied. Mein Kolben hat also 10,01 mm Durchmesser. Der Kolbenbolzen wird nicht befestigt und bleibt frei gleitend in der Bohrung.

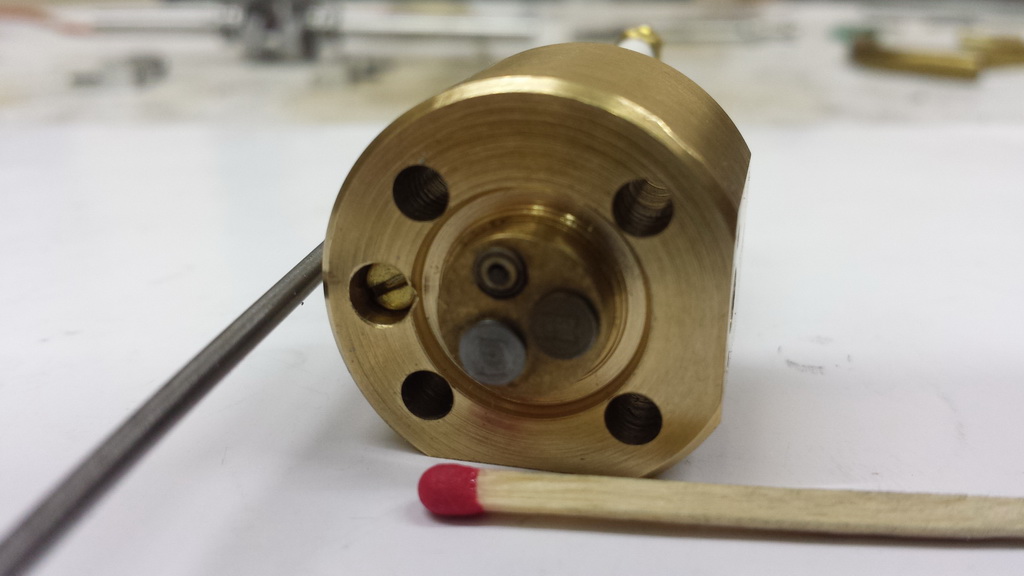

Der Zylinderkopf ist aus Messing und das mit Abstand komplizierteste Teil am ganzen Motor. Hier sind etliche Arbeitsschritte nötig und wenn nur einer nicht klappt, dann ist der ganze Kopf nicht zu gebrauchen. Das komplizierte sind die vielen kleinen und teilweise sehr langen Bohrungen. Das Gewinde für die Zündkerze wird in einem bestimmten Winkel durch den ganzen Kopf gebohrt. Im Brennraum müssen zwei 4mm Ventilteller und die Zündkerze untergebracht sein und das auf einer Fläche von gerade mal 10 mm Durchmesser.

Das komplizierte sind die vielen kleinen und teilweise sehr langen Bohrungen. Das Gewinde für die Zündkerze wird in einem bestimmten Winkel durch den ganzen Kopf gebohrt. Im Brennraum müssen zwei 4mm Ventilteller und die Zündkerze untergebracht sein und das auf einer Fläche von gerade mal 10 mm Durchmesser.